|

| ||||

| Бурение скважин | Технология | Цены | Фото и видео | Техническая литература | | ||||

|

Польза и вред вибрации |

|||

|

Станок для бурения БУР-50:  |

Польза и вред вибрации Высокие скорости современных машин — одна из отличительных особенностей техники нашего века. Везде старания инженеров направлены на увеличение скоростей передвижения, резания и часто- ,ывраіцения таким образом, чтобы новая машина или инструмент были эффективнее прежних. Только в этом случае можно рассчитывать на эффективность новой техники и на непрерывное повышение производительности труда. Обычно при освоении высоких скоростей в любой отрасли всегда "Риходится преодолевать разного рода технические трудности: звуко- и тепловой барьеры в реактивной авиации, вибрации в машинах, "агрев и вибрацию резца при точении металлов, кавитации в турбинах, повышенный нзнос материалов, жесткие ограничения массы космических конструкции н т. п. Преодоление любого из этих барьеров рождало в технике новые машины и материалы, немыслимые ранее направления в науке, необычные конструктивные решения. Достаточно упомянуть появление стреловидного крыла на самолете, победное шествие турбин вместо поршневых машин, создание виброустойчивых резцов в машиностроении и многое другое. Вместе с тем история науки учит, что любому физическому явлению, как бы оно ни препятствовало вначале развитию техники, можно всегда найти полезное применение. Так случилось, например, с вибрацией, кавитацией, гидравлическим ударом н т. д. Существует вибрационная обработка металлов и вибробурение; гидравлический удар не только разрушает трубопроводы и задвижки, но и производит полезную работу во многих механизмах; кавитация, разрушающая винты турбо- и гидромашин, может быть применена для обработки металлов и разрушения горных пород. Вибрационные движения способны управлять, казалось бы, взаимно исключающими технологическими операциями — тонким разделением сыпучих материалов и их смешиванием, уплотнением и разрыхлением грунта и др. В буреннн наряду с полезными применениями, вибрации техно- логия бурения страдает от их вредного, порой коварного эффекта. Но сначала о пользе этого явления. ПОЛЕЗНЫЕ ВИБРАЦИИ. Бурение скважины по мере продвижения долота сопровождается спуском колонны бурильных труб во вновь пробуренную часть ствола. Сила трения бурильных труб о стенки скважины такова, что значительная часть необходимой нагрузки на долото теряется на преодоление трения, особенно при турбинном бурении. При этом способе бурильные трубы не вращаются. Здесь вибрация, постоянно сопровождающая процесс бурения, приносит положительный эффект. Оиа снижает тренне труб о стенки скважины, меняя сам характер трения. Бурение различных горных пород по твердости дает различные вибрации инструмента по спектрам частот и амплитудам колебании. Такая особенность колебательного процесса может быть использована для оценки твердости буримых горных пород, особенно перемежающихся по твердости и трещнноватости. Все эти косвенные данные облегчают управление процессом бурения. Например, при разведке угольных месторождений встреча буровой коронкой угольного пласта, несравненно более мягкого, чеМ окружающие горные породы, легко фиксируется специальным анализатором, дающим бурильщику необходимую команду. Получив ее, 6 А, мм

20

| |||

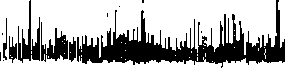

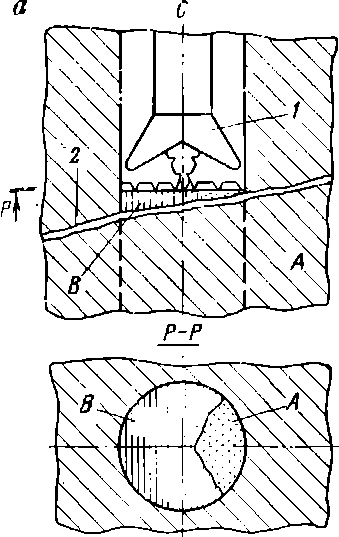

Рис. 52. Разрушение долотом трещиноватого забоя скважины (а) и запись амплитуды колебаний бурового инструмента в породах различной трещнно- ватостн (б): |

10

|

1 — долото; 2 — трещина

|

буровой мастер с большей осторожностью и тщательностью ведет дальнейшее бурение. Он заинтересован в хорошем выходе керна угольного пласта — главного документа геолога.

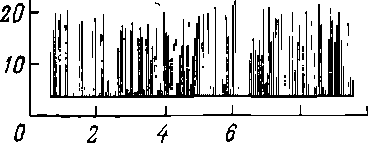

В некоторых условиях, например при бурении взрывных скважин на карьерах, весьма важно заранее оценить трещиноватость горных пород. Она влияет на крупность кусков взорванной массы и определяет способ уборки породы и вид техники для этой цели. Оказывается, уже при бурении скважины по колебаниям бурового инструмента можно дать оценку трещиноватости.

На рнс. 52 показано разрушение долотом трещиноватого забоя скважниы н амплитуда колебаний бурового инструмента. Схема возникновения низкочастотных колебаний долота при бурении трещиноватого массива даиа по Т. А. Дозорову. Когда долото приблизится к наклонной трещине, в зоне А, наиболее приближенной к трещине, происходит выкол породы. Поверхность забоя становится неровной, стационарный режим разрушения породы нарушается, и возникают вертикальные колебания инструмента до тех ПоР, пока забой не выровняется. Чем больше трещин за единицу времени встретит долото, тем выше будет частота колебаний, пропорциональная трещиноватости. Этот процесс может быть четко зафиксирован (рис. 52,6).

Вибрация помогает измерениям. Интенсивность разрушения горной породы зависит от величины внешней нагрузки н скорости ее Приложения. Поэтому интенсификация этих процессов — основное

направление повышения производительности. Конечно, развитие техники бурения скважин не осталось в стороне от общего развития техник» и всегда было подчинено повышению механических и рейсо- вых скоростей бурения. Но чтобы эти скорости постоянно росли необходим непрерывный анализ технологических данных, канал для их передачи с забоя скважины на поверхность, выбор оптимальных параметров бурения на основе выполненного анализа.

Полнота и качество информации о работе всех элементов бу- рильного инструмента в дискретные моменты времени — вот в чем постоянно нуждается бурильщик. В первую очередь необходима информация о работе долота на забое скважины.

Современное бурение на нефть ведется в основном трехшаро- шечными долотами. Трехшарошечнос долото, изобретенное более 50 лет назад как инструмент, создающий динамическую нагрузку на горную породу забоя скважины, кроме своего основного назначения — бурения в горном массиве, еще способно служить источником информации о" забойном процессе. Информация передается на устье скважины в виде упругих колебаний по колонне бурильных труб. Вибрация здесь — снова полезный процесс.

Любой промышленный процесс, связанный с вращением какого- либо рабочего органа, в обязательном порядке предполагает контроль частоты вращения. Бурение скважин является единственным крупным технологическим процессом, при котором оператор, находящийся на значительном удалении от рабочего инструмента, не имеет с ним связи, плохо его контролирует и управляет. Вот почему контроль частоты вращения бурильного инструмента на забое скважины совершенно необходим. Он возможен в результате исследований динамики турбобура или самого долота. Специалистам по бурению известно, что опытные бурильщики не без успеха контролируют работу турбобура на ощупь (реже — стетоскопом) по звуковым колебаниям ведущей бурильной трубы. Попытки использовать этот практический прием на строго научной основе с применением электронной аппаратуры позволили создать акустическую систему связи с забоем скважины, представляющую собой совокупность источника информации колебательной природы —передатчика (долота), линии связи (бурильных труб или толщ горных пород) и приемного устройства на устье скважины (датчика, анализатора, указывающего или регистрирующего прибора).

Замер частоты вращения долота стал возможен на основе анализа спектра частот продольных колебаний. Грубая, но с доста точной для практики точностью индикация частот вращения и Ра боты долота может быть осуществлена на принципе измерения средней частоты.

Корреляция амплитуды и частоты колебаний со степенью износа долота позволяет, кроме всего прочего, судить об износе его вооружения в течение рейса, исследовать вопрос о числе одновременно участвующих в разрушении горной породы шарошек долота, их скольжении по забою и т. п.

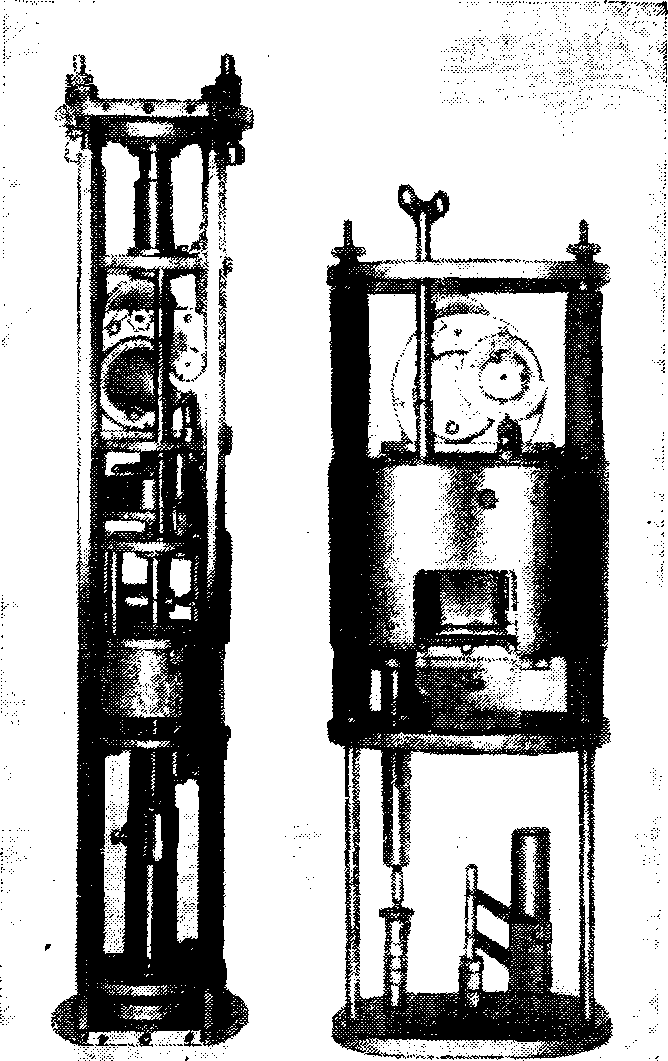

В исследовательских целях всегда желательно иметь неискаженные данные о работе долота, полученные непосредственно на забое скважины и записанные в реальных неизмененных масштабах времени и перемещений. Наиболее достоверные сведения получаются в том случае, когда приборы, в нашем случае — вибрографы, устанавливаются над долотом. Для простоты приборы делают автономными. На рис. 53 даны автономные вибрографы. Интерпретация забойных виброграмм дает очень ценную информацию о работе бурового инструмента. Скважинная виброметрия — очень перспективное направление современных исследований при бурении.

Отрицательные вибрации. Все перечисленные примеры характеризуют вибрацию, неизбежно возникающую при бурении, с технологически полезной стороны. Однако не всегда при бурении вибрация желательна, а в отдельных случаях приходится искать способы борьбы с нею. Снова остановимся на отдельных примерах.

Отрицательные последствия вибрации бурового инструмента в скважине хорошо известны каждому буровику. В общих чертах они сводятся к преждевременному износу вооружения долота и опор его шарошек, а при бурении алмазными долотами — к сколам алмазных зерен. При вибрациях быстрее срабатываются детали турбобура, наблюдаются поломки бурильных труб, ухудшаются условия образования керна горных пород в геологоразведочном бурении.

Все виды колебаний бурильной колонны, которые условно подразделяются на продольные, поперечные и крутильные, поддерживаются поступающей извне энергией. Она тратится впустую, а к.п.д. буровой установки снижается.

Этими примерами можно закончить далеко не полный перечень нежелательных последствий вибрации. Сразу же возникает вопрос — "ак с ней бороться? Что техника бурения противопоставила вибрациям?

Виброзащита бурильной колонны. Она строится на обычных, принятых в технике принципах. Прежде всего Стараются применить, амортизаторы, которые, как в автомобилях, конструируются таким °бразом, чтобы частота внешних вынужденных колебаний не совпадала с частотой собственных колебаний системы. В этом случае Удается избежать резонанса — наиболее опасного режима вибрации, второй путь предполагает гашение колебаний за счет их рассеива-

Рис. 53. Автономные вибрографы |

работы в скважине(контейнеры сяяты) |

для |

ння в специальных материалах, обладающих большим коэффицнен- т0м внутреннего трения. Чаще всего используют комбинацию перечисленных возможностей гашения. Например, в автомобиле наряду с пружинными амортизаторами установлены гидравлические.

Для скважинных условий бурения к настоящему времени создано множество конструкций виброгасителей как-у нас, так и за рубежом. Любой нз них имеет два элемента, которые могут перемещаться относительно друг друга — чаще всего телескопически — и разделены упругой внброгасящей вставкой нз тарельчатых, винтовых, кольцевых или другого типа пружин.

Упругий элемеит воспринимает статическое усилие и потому рассчитывается на высокое напряжение. Одновременно жесткость его ие должиа быть чрезмерно высокой, иначе гашение динамических нагрузок не будет достигнуто. Увязка столь противоречивых двух условий в одной конструкции — дело сложное и целиком зависит от искусства конструктора. Вот почему существует столь большое количество предложений и изобретений по виброгасителям.

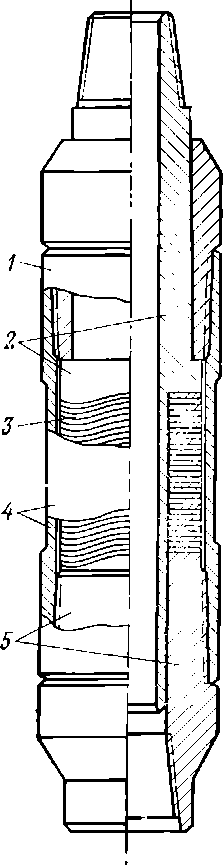

Для примера на рис. 54 показан пластинчатый амортизатор, предложенный автором, упругий элемент которого состоит из набора металлических гофрированных колец, все пространство между которыми заполнено очень вязкой жидкостью. При сжатии в тонком слое жидкости возникают огромные гидродинамические сопротивления, препятствующие растеканию жидкости. Жидкость работает как упругая подушка. Поскольку таких слоев много, общее перемещение амортизирующего элемента достаточно большое.

Гофр на кольцах заменяет кулачковое или шлицевое устройство, необходимое для передачи вращения от колоины бурильных труб нли реактивного момента от турбобура.

При бурении в очень твердых породах опора шарошек долота — наиболее слабая часть конструкции — изнашивается медленнее, чем вооружение долота, его зубья. В итоге отработка долот становится более рациональной и долото находится на забое больше, чем при работе без амортизирующего устройства. Только за счет снижения времени на спуско-подъемные операции полиостью окупаются затраты на виброгаситель. Коиструкция долот с каждым годом все более Усложняется. Так, появились дорогие долота с так называемой героизированной опорой. Сочетание таких долот с амортизаторами 3Аесь особенно необходимо.

Среди множества причин вибраций при бурении трехшароечными долотами выделяется одиа, наиболее важная: плоскости ЭДоя скважины и рабочей поверхности долота непараллельны. Долото вырабатывает зубообразную поверхность качения и рабо-

Рис. 54. Пластинчатый амортизатор, заполненный высоковязкой жидкостью: l,i — верхняя н нижняя муфты; 2 — шт<ок; 3 — рифленые пластины; 4 — корпус

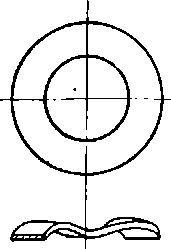

Рис. 55. Случайное расположение зубьев шарошжи Долота: '

|

|

|

1 — шарошка (профиль); 2 — расчетные координаты; 3 — координаты эубьев при фиксированном радиусе

тает подобно кулачку, совершающему вертикальные перемещения при вращении колонны труб.

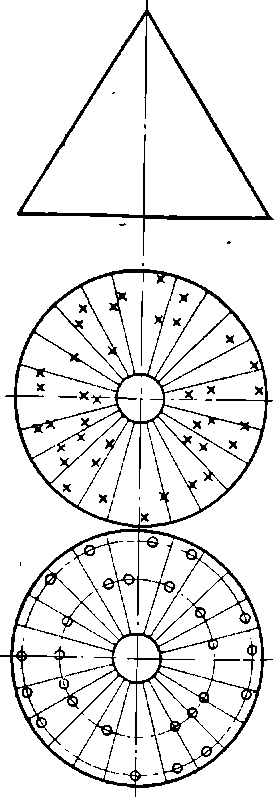

Можно сгладить поверхность забоя, для чего достаточно расположить зубья шарошек не симметрично, как в серийных конструкциях, а в случайном порядке. Координаты зубьев рассчитываются известным методом Моите-Карло. На рис. 55 схематически показана конусная шарошка и ее проекция иа тыльную поверхность. Координаты зубьев в таком изображении определяются радиусом шарошки и углом на окружности. Известными расчетами с использованием таблиц случайных чисел были получены необходимые данные. На рис. 55 места расположения зубьев показаны крестиками.

Испытания новинки в условиях Азербайджана показали увеличение проходки иї долото, что можио объяснить снижением динамического характера работы инструмента. Нерешенные задачи. Все известные средства виброзащиты обладают одним общим недостатком: их характеристика, однажды выбранная "конструктором, при работе амортизатора в скважине остается постоянной или изменяется в очень узких пределах. Другими словами, при сссьма широком спектре вынужденных колебаний при бурении виброгаситель выбирает лишь тот узкий участок, на который ом заранее настроен. Автоматическое наблюдение за жесткостью виброгасителя, за изменением частоты колебаний существующей конструкцией не предусматривается и управлять вибрацией пока невозможно.

Проще всего синхронизацию этих показателей можно получить при использовании динамических поглотителей колебаний, например гироскопических. Оми строятся таким образом, чтобы антирезонансная частота, создаваемая поглотителем, совпадала с частотой возмущения. Для бурильных труб, источником вибрации которых является их вращение, гироскопический поглотитель должен быть сконструирован таким образом, чтобы характеристика поглотителя зависела от частоты вращения источника возмущения. Иначе говоря, вращение одновременно должно быть и гасителем вибрации.

Задача эта не простая и до сих пор ие решена.

129 |

Пока же проблема решается конструкторами обходным путем. Например, конструирование виброгаснтелей на основе линейной теории колебаний в настоящее время считается бесперспективным вследствие имеющихся в теории противоречий, устранение которых невозможно. Так. линейная характеристика реальных виброгасителей имеет весьма ограниченную область. Это приводит к тому, что к°Нс груктивно виброгасители должны иметь ограничители хода. Область применения виброгаснтелей' снижается, и часто не удается в одной и той же конструкции совместить углы гашения вибраций " Узлы передачи нагрузки на долото.

—1093

Выходом из положения следует считать использование методов нелинейном теории виброзащятных систем, при которой влияние упругих или жестких ограничителей перемещения демпфирующего узла учитывается расчетом. Амплитуда деформации виброгасителя, рассчитанная по линейной теории может отличаться в десятки раз от осадки деформирующего элемента, вычисленной с учетом методики расчета нелинейного виброгасителя.

Представляет интерес стохастический подход к расчету виброгасителя, при котором вибрационные воздействия будут носить случайным характер, поскольку большинство факторов, определяющих вибрацию, ие детерминированы. В этом случае перемещения бурильных труб следует рассматривать случайными.

К сожалению, конструирование виброгасителей при случайной вибрации затрудняется тем, что частота вибрации также случайна. Кроме того, по мере осадки демпфирующего элемента собственная частота конструкции меняется. Установка набора виброгасителей различной жесткости в скважине невозможна. Поэтому выходом из положения следует считать применение так называемых равио- частотных виброгасителей, жесткость которых при изменении нагрузки автоматически меняется таким образом, что собственная частота колебаний демпфера остается постоянной. Это достигается тем, что отношение коэффициента упругости к массе колеблющейся колонны труб остается неизменным, а закон изменения упругости демпфирующего звена строится в Экспоненциальном виде.

Примером равночастотных виброгасителей могут служить рессоры для автомобилей нз набора плоских пластин различной длины. Для реальных виброгаептелей в условиях скважины следует подбирать демпфирующие элементы (например, резиновые кольца) так, чтобы жесткость их постепенно увеличивалась по высоте набора. Одно из преимуществ равночастотных внброгасителей состоит в том, что отпадает точный подбор жесткости демпфирующего элемента, отдельно взятого устройства среди серийной партии, выпущенной заводом.

в і,м

в і,м