|

| |||||||||

| Бурение скважин | Технология | Цены | Фото и видео | Техническая литература | | |||||||||

|

Проведение буровых скважин посредством жара |

||||||||

|

Станок для бурения БУР-50:  |

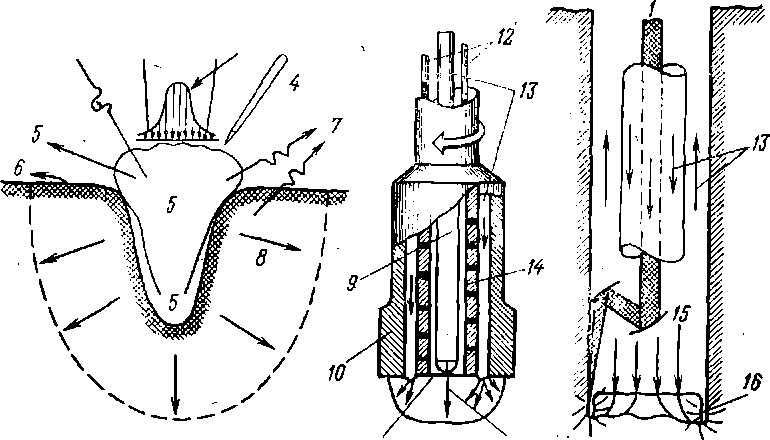

Бурение посредством жара Просматривая как-то подшивку «Горного журнала» за 1862 г., я обнаружил небольшую заметку под названием «Проведение буровых скважин посредством жара», перепечатанную изнемецкого журнала. Трудно удержаться, чтобы не привести документ более чеМ столетней давности. 13(Ь- — «Известно, что в горных Породах, в которых главная составная часть есть кварц, весьма трудно проводить буровые скважины, потому чго бур с трудом подвигается в них и весьма скоро сбивается. Однако, эти породы имеют то отличительное свойство, что когда в них небольшое местечко внезапно подвергнуть сильному жару, то. отделяется с треском множество тонких листочков. Пользуясь этим свойством, удалось посредством паяльной трубки, действующей гремучим газом, провести в самом твердом кварцевом камне цилиндрическую буровую скважину, глубиною в 6 сантиметров, менее чем в 5 минут. При одном опыте вместо гремучего газа употреблялась смесь водорода с воздухом, и действие оказалось гораздо более медленным, так что, возможно, сильный жар составляет здесь главное условие. Француз Дебре, которому принадлежит эта мысль, предлагает употребить этот способ при работах в туннеле под Мон- Сенисом, который должен пройти через многие кварцевые породы. Для гранита понадобится только весьма умеренный жар, так как эта порода, будучи постепенно накалена до светло-красного каления и потом медленно охлаждена, до такой степени теряет сцепление частей, что от давления руки обращается в порошок». Нельзя сказать, что эта заметка — первое упоминание о бурении с помощью нагрева. Она лишь подтверждает инициативу наших предшественников, горных инженеров прошлого века, в поисках новых путей разрушения горных пород при бурении скважии. Возможность разрушения горных пород нагревом нли нагревом с последующим резким охлаждением была известна еще древнему человеку. Разжигая костер на крупных камнях, а затем заливая его водою, он наблюдал растрескивание крупных каменных глыб, расколоть которые не удавалось даже сильнейшим ударом. Прием найденный случайно, уже никогда не был забыт человечеством. Он использовался строителями Древнего Египта и Рима, горняками средневековья. По опубликованным данным, первый термобур был запатентован в США еще в 1853 г. И по сей день так называемые взрывные скважины на карьерах нередко проходятся весьма необычным, так называемым огневым способом бурения. Проще говоря, скважины прожигаются точно так же, как многие из нас в детстве использовали раскаленный гвоздь для получения сквозного отверстия в очередной модели из Дерева «сверхсовременного пистолета». Существует множество способов теплового воздействия на горную породу в скважине 54 131 электрОНно-лучевой буровой снаряд'; снаряды форсированного Горе, ння, высокочастотные, индукционного нагрева, огнеструйные, мнкро- волновые, циклические тепловые и т. д. Добавьте сюда еще кои- струкцин, использующие термомеханические, т. е. комбинированные методы, и перечень возрастет втрое. Лазерное бурение'. Сначала речь пойдет о бурении с помощью лазера. Не останавливаясь на физической сущности его работы и полагая, что она известна современному молодому человеку, достаточно пытливому и следящему за всем тем новым, чем богата мировая наука последних двух-трех десятилетий, сразу рассмотрим процесс взаимодействия лазерного излучения и горной породы. Механизм разрушения горной породы лазерным лучом необычен, весьма разнообразен и зависит от плотности энергии импульса. При небольшой плотности поглощенное оптическое излучение вызывает нагрев породы и разрушение ее плавлением. По лабораторным данным, лазерное излучение создает на забое скважины весьма большой всплеск температурного градиента: от 1100°С на поверхности разрушаемой горной породы до 75°С всего лишь на глубине 2,2 мм от нее. В таких условиях в горной породе возникают значительные касательные напряжения, происходит шелушение и термический скол. Совсем иначе реагирует порода на воздействие мощного лазерного луча. Разрушение напоминает электрический пробой диэлектрика: после появления узкого канала пробоя возникает ударная волиа. Порода испаряется, происходит взрывное выделение газов. В зависимости от оптических свойств разрушаемой породы взрывной канал заканчивается расширенной полостью, а в прозрачном кварце — длинным узким конусом. На рис. 56 показано взаимодействие сфокусированного лазерного луча с горной породой и схемы лазерных буровых снарядов. Лазерный буровой инструмент не имеет механического контакта с горной породой н поэтому его износостойкость теоретически не ограничена. В этом состоит одно из главных преимуществ лазерного бурения. Оно заставляет изобретателей искать пути конструктивного оформления лазерного бура. По одному из них лазер устанавливается в нижней части бурильной колонны (рис. 56). Энергия подается от генератора, который находится в трубах внизу и вращается потоком промывочном жидкости через гидравлическую турбину. Существующие мощности лазеров пока недостаточны для разрушения массива горной породы на всей площади забоя скважины. Поэтому конструкторы ищут обходные дороги. Так, для бурения взрывных скважин предложено лазерное устройство, в котором роЛь лазерного луча сводится лншь к подрезанию периферийной канавки по окружности скважины. Центральная часть забоя, ослабленная трещинообразованием за счет термических напряжений, разрушается обычным механическим инструментом. В других конструкциях периферийная часть скважины разрушается серией сфокусированных лучей, испускаемых лазерами, симметрично расположенными относительно продольной оси ствола. Комбинированное лазерно-механнческое бурение более производительно, чем обычное. Снижается износ долота, так как на разрушение центральной части забоя скважины требуются значительно меньшие усилия. Лазерное бурение шпуров или скважин глубиной несколько метров возможно вообще без помещения в скважину оптической системы. Продукты разрушения горной породы удаляются продувкой воздухом, что сохраняет оптическую прозрачность среды в призабойиой зоне.

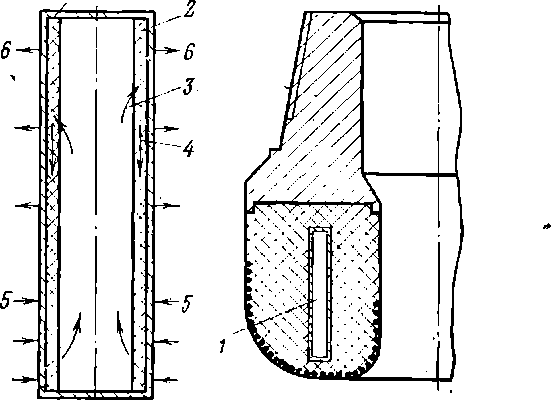

Другим весьма существенным достоинством лазерного метода разрушения следует считать возможность работы бура без теплоносителя. Не случайно амернканскне исследователи при'подготовке Для лазерного бурения твердость горной породы не имеет какого-либо существенного значения (решающее отличие от всех механических способов буреиия). Зато приходится считаться с тугоплавкостью отдельных горных пород Или минеральных включений, например графита, молибдена, асбеста и др. Кстати, все эти минералы обладают весьма низкой микротвердостью и для обычного бурення считаются легкобуримымн породами. Плавление породы возможно и другими способами. В США опубликован проект бурового устройства с встроенным миниатюрным атомным реактором диаметром всего около 400 мм. Конструкция рассчитана иа плавление породы при температуре 1250—1500 К. Стеики скважины после плавления приобретают прочность стекла,- что избавляет технологический процесс бурения от крепления ствола металлическими трубами, а также от применения в необходимых случаях утяжеленного бурового раствора. Перечисленные преимущества имеют решающее значение в будущем сверхглубоком бурении. Так, Лос-Аламосская научная лаборатория в США, специализирующаяся на тепловом бурении, под сверхглубокими или очень глубокими скважинами понимает глубины до 160 км (!). При обычном бурении такие глубины недостижимы по многим причинам, в том числе из-за высоких температур. При термобурении повышенные температуры лишь облегчают технологический процесс. Расплавпть породу в принципе нетрудно, но при этрм необходимо сохранить долото, точка плавления материала которого примерно такая же или ниже, чем у горной породы. Как в одной конструкции совместить два, казалось бы, противоположных и несовместимых требования? Надо было создать долото, которое расплавляло бы вокруг себя все, а сам? сохраняло первоначальную форму и прочность. Решение искали е тугоплавких металлах типа молибдена и вольфрама. Рабочие поверхности покрывались иридием. Кроме того, была создана остроумная система водяного охлаждения в сочетании со стекло- графитовой изоляцией. Прн бурении избыток расплавленной породы поступал за пределы теплоизоляционного экрана, где циркулировала охлаждающая жидкость или газ. Охлажденные стеклообразные куски породы выносились нз призабойной зоны. Во избежание окислення внутренние полости долота заполнялись инертным газом. По заявлению конструкторов упомянутой лаборатории, такое долото способно непрерывно работать без подъема на поверхность многие месяцы. Тепловые трубы. Известен еще один путь теплоотвода от рабочего термобурового органа. В 1942 г. инженер Ричард Гоглер начал поиски* более эффективных средств теплопередачи. Уже тогда новые техно логические процессы, характерные для современной техники, в том числе буровой, потребовали передачи огромных тепловых потоков. Старые и проверенные средства — теплоотводы из серебра и меди — оказались не только бессильными, но и стали тормозить развитие техники: конструкции теплоотводов по размерам превышали саму машину. Теплотехников выручили так называемые тепловые трубы (ТТ), на которые Ричард Гоглер и получил патент в военные годы. Трубы находят применение в электронике, в тепловых двигателях. Оценена их высокая перспективность и в бурении для охлаждения буровых долот. К числу задач, связанных с отводом тепла при бурении скважин с помощью тепловых труб, можно отнести, кроме охлаждения породоразрушающих инструментов, передачу тепла от тормозного шкива буровой лебедки, замораживание устье скважины прп ее строительстве в районах вечной мерзлоты и др. Простейшая ТТ — заглушённая с обоих концов трубка, внутренняя поверхность которой выстлана пористой структурой (фитилем), например мелкой сеткой, насыщенной теплоносителем. Роль теплоносителя выполняют натрий, калий, ртуть, вода и др. На рис. 57 показана тепловая труба и ее установка в матрице алмазного долота. Труба не имеет каких-либо подвижных механических систем, проста, надежна и дешева, способна работать без участия силы тяжести и может переносить большие тепловые потоки при незначительных собственных размерах. Тепловые трубы представляют собой герметизированную конструкцию длиной до 1,8 м, в которой жидкий теплоноситель перемещается в вакууме под действием сил поверхностного натяжения по капиллярным каналам наполнителя трубы-фитиля, отбирает тепло в лоие испарения трубы и отдаст тепло в зоне конденсации паровой фазы. Ряд положительных качеств тепловых труб делает возможным использование их для охлаждения алмазных и твердосплавных коронок при обычном бурении, например, в качестве протнво- аварийной профилактической меры для предотвращения прнжога коронок, при бурении с продувкой и особенно при безиасосном разведочном бурении в условиях вакуума и т. п. В Тюменском индустриальном институте предложена несколько необычная тепловая труба, названная бурильной (БТТ), поскольку она предназначена для работы в особых условиях: труба коаксиальная, а подвод тепла, в отличие от классического случая, осуществляется с торцевой части трубы. Тепловые трубы могут быть встроены в породоразрушающий инструмент, либо в нем предусматриваются каналы для размещения фитиля и теплоносителя. При бурении скважины тепловые трубы должны отвечать как общим, так и специфическим, применительно к бурению, требованиям. Общее требование — отвод необходимого количества тепла из зоны нагрева, что определяется мощностью тепловой трубы зависящей от конструкции и выбора типа теїілоносителя. Полезна применение ультразвукового капиллярного эффекта, в 40—50 раз увеличивающего скорость движения жидкости по капиллярам. Известны конструкции бесфитильных тепловых труб, так назьі' ваемых гладкостенных, с оптимальным заполнением, которые исклю- чительио просты по устройству и дешевы. Не имея ограничений связанных с пропускной способностью фитиля, гладкостепные трубы особенно Перспективны для сверхглубокого бурения. Отводить тепло от буровой коронки можно при помощи тепловых труб, являющихся одновременно бурильными.

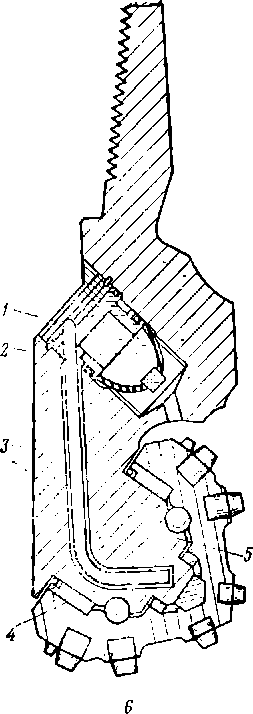

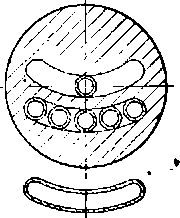

В этом случав бурильная труба будет представлять собой две коаксиально расположенные трубы, В межтрубном пространстве котбрых встроен фитиль и оставлено необходимое пространство для паровой фазы теплоносителя. Если замена коройок при бурении скважины не предусмотрена, система коронка — тепловая труба конструктивно может быть выполнена в виде единой системы, что улучшит теплопередачу. В случае использования сменных коройок, а также при удлинении тепловых труб путем последовательного их соединения тепловое сопротивление труб можно уменьшить за счет введения в конструкцию перехода от коронки к трубе и от трубы к трубе специального уплотняемого объема, заполненного жидкометаллическим теплоносителем. В теплоноситель вводятся конец тепловой трубы при свинчивании ее с коронкой или концы тепловых труб, соединяемых секциями. Тепловые трубы снижают температуру в зоне охлаждении в несколько раз и уменьшают чувствительность материала н конструкции долота к условиям охлаждения. Это особенно важно для долот повышенной сложности, например с герметизированными .маслонаполненнымн опорами, где без нормализации теплового режима смазки усложнение конструкции не оправдано, н для алмазных долот (см. рис. 57). В шарошечных долотах наиболее теплонагруженным участком, определяющим стойкость инструмента в целом, является опора и подшипниковый узел шарошек. Результаты исследования позволяют .надеяться на успешное использование тепловых труб в новых конструкциях долот для повышения стойкости герметизированных опор (рис. 58). В первую очередь стойкость опор возрастает за счет понижения температуры смазочной пленки. Растет вязкость смазки, и она работает значительно дольше. С возрастанием глубины бурящейся скважины спуско-подъемные операции, связанные с заменой отработанного долота, занимают много времени, что обусловливает целесообразность перехода на алмазный инструмент, имеющий большую проходку на долото. Однако алмазный инструмент имеет повышенную чувствительность к условиям охлаждения. Износостойкость алмазов в значительной мере определяется их температурой, при повышении последней износ возрастает. Снижать рабочую температуру инструмента увеличением расхода промывочной жидкости невыгодно ввиду возрастания Гидравлических потерь. Снижение температуры торца алмазных долот и бурильных головок возможно без изменения технологического режима бурения Также с помощью тепловых труб. Рис. SS. Охлаждение герметизированной опоры шарошечного долота тепловой трубой:

1 — узел принудительной подачи смазки; 2 — тепловая труба; 3 — лапа долота; 4 — шарошка; 5 — опора; 6 — варианты расположения тепловых труб в поперечном сечении цапфы — от одиночной трубы круглого и овального сечения до пяти труб Выше мы показали Схему алмазного долота с бурильной тепловой трубой (БТТ). Заранее испытанная БТТ размещается в шихте матрицы прн изготовлении последней. Долото с тепловыми трубами должно значительно превосходить по качеству обычное, в котором алмазы имеют пониженную прочность за счет температурных напряжений, возникающих еще в процессе изготовления долота при технологическом нагреве матрицы в пресс-форме. С целью сохранения прочности алмазов целесообразно закладывать в шихту дополнительные технологические тепловые трубы, предохраняющие от перегрева алмазосодержащий слой матрицы в процессе ее изготовления. Тепловая труба, таким образом, способна предохранить алмазное долото от перегрева не только при бурении, ио н с момента его изготовления. Это есть новое и весьма необычное применение тепловых труб. Анализ полей изотермы и адиабат, полученных моделированием температурных полей на электропроводной бумаге с помощью интегратора, показал, что существующая температура на торце алмазного бурового инструмента может быть снижена с помощью ТТ на 100-1-200 °С. С увеличением толщины матрицы эффективность действия ТТ несколько снижается. Желательно возможно большее приближение тепловой трубы к торцу инструмента. Сказанное приводит к следующему очень простому конструктивному ~ решению. Заранее изготовленные ТТ длиной 60—80 мм и .диаметром порядка 10—15 мм размещаются в матрице в процессе ее изготовления. Располагаются они в наименее охлаждаемых участках рабочих секторов, с возможно большим приближением к рабочей поверхности. Их допустимое количество определяется прочностным расчетом. Размещение одной-двух таких тепловых труб в каждом рабочем секторе не приведет к существенному уменьшению прочности матрицы, однако вызовет снижение рабочей температуры, значительное уменьшение чувствительности алмазного бурового инструмента к условиям охлаждения и, как следствие, повысит его износостойкость и проходку на долото. Интересной и сложной проблемой является тепловой режнм породоразрушающего инструмента при глубине скважины 20—30 км. Уже сейчас в девятикилометровых скважинах зафиксирована температура 300°С. Если допустить, что температура забоя на глубине 20 ООО м равна 500°С, а температура промывочной жидкости составляет 60% от этой величины, долото должно охлаждаться жидкостью, имеющей температуру 300°С и находящейся под большим давлением. В этих условиях жидкость на водной основе будет находиться в сверхкритическом состоянии подавленню. Поскольку температура забоя близка к рабочей температуре инструмента, а величина фактической площади инструмента с забоем очень мала, теплом, поступающим от забоя в инструмент за счет теплопроводности, можно пренебречь и считать главной проблемой охлаждения долота высокую температуру промывочной жидкости. Известно, что с возрастанием температуры коэффициент теплоотдачи жидкости- увеличивается. Однако при температуре более 100°С темп увеличения теплоотдачи у воды становится незначительным. Это обстоятельство не позволяет рассчитывать на радикальное увеличение теплоотдачи и автоматическое решение таким путем проблемы охлаждения долота при сверхглубоком бурении. Тепловые трубы в перспективе могут быть использованы в качестве теплоотводящего устройства долота при бурении сверхглубоких скважин, на забое которых температуры могут достигать 550—900°С. Такие температуры опасны для породоразрушающего инструмента или для отдельных деталей погружных скважинных устройств, применяющихся в разведочном бурении. Тепловая труба в этом случае должна быть достаточно длинной, чтобы осуществить перенос тепла в зону с пониженной температурой. Представляет интерес исследование влняния БТТ на предельно достижимую глубину скважины при фиксированном значении подводимой мощности. При бурении без бурильной тепловой трубы с глубины 7500 До 16 000 м необходимо значительное, в несколько раз, увеличение коэффициента теплоотдачи промывочной жидкости. 'Практически такое увеличение невозможно, поэтому приходится снижать мощность и скорость бурения. Оснащение инструмента короткой (порядка 10 см) БТТ эквивалентно увеличению коэффициента тепло отдачи в 4 раза и позволяет вести бурение до глубины 17 000 м Если же длину трубы увеличить до 0,5 м, нормальный температурный режим сохраняется до глубииы 21 000 м. По опубликованным сведениям, в США занимались разработкоі бура для сверхглубокого бурении на основе миниатюрного ядерного реактора, охлаждаемого тепловыми трубами. Тепловые трубы обладают весьма удобным свойством — реверсивностью, т. е. способностью менять направление теплового потока по нашему желанию. Может быть, поэтому тепловые трубы все чаще стали называть тепловыми трансформаторами. С помощьн такого трансформатора можно не только охлаждать ядерный реактор в скважине, но и концентрировать мощный, равномерно распределенный во все стороны тепловой поток реактора в узкий направленный тепловой луч. Он и расплавит горную породу не хуже, чел известный гиперболоид инженера Гарина... Интересное применение могут найти ТТ при строительстве і вксплуатацнн скважин в районах вечной мерзлоты. Для предотвращения растепления устья скважины в нее на глубину 20—30 » можно спустить двухтрубное направление, содержащее внутри фреон и заканчивающееся над устьем теплообменником. В зимние месяцы с отрицательной температурой воздуха тепловая труба аккумулирует холод и замораживает пространство вокруг ствола скважины предотвращая его растепление. Новейшие, в том числе лазерные, методы разрушения горньи пород, возможно, найдут свое первоначальное промышленное применение в тех областях техники, где конечный результат мало связывается с его стоимостными оценками: в военном деле, в космических исследованиях, в сверхглубоком бурении на мантию Земли и т. п. Нередко даже непродолжительный опыт эксплуатации такт устройств приводит к серии коренных улучшений конструкции после которых ее стоимость оказывается приемлемой и для обычной гражданского применения. |

||||||||